Ford elektromos Puma Gen-E

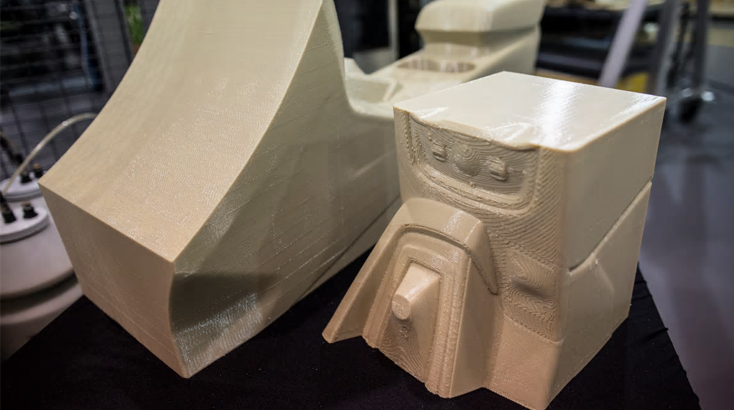

A Ford Motor Company azt kutatja, hogyan készíthetők el 3D nyomtatással az egy darabból álló, nagyméretű alkatrészek – például a légterelők – a prototípusokhoz és a sorozatban gyártott autókhoz. A Ford az első autóipari vállalat, amely ilyen irányú kísérleteket végez a Stratasys Infinite Build 3D nyomtatóval.

A gyakorlatilag bármilyen formájú és hosszúságú alkatrész elkészítésére képes Stratasys Infinite Build rendszer áttörést hozhatna a járműgyártásban, hiszen hatékonyabb és olcsóbb megoldást kínál a szerszámkészítéshez, az alkatrész-prototípusok legyártásához, illetve az olyan, kis darabszámban készített részegységek előállításához, amelyek például a Ford Performance modellekben vagy az autók személyre szabását segítő termékkínálatban jelennek meg.

“Az Infinite Build technológiával már most is képesek vagyunk nagyméretű szerszámok, alkatrészek és részegységek nyomtatására, ami sokkal rugalmasabb megoldásokat kínál a tervezési fázisban,” mondta el Ellen Lee, a Ford új gyártási eljárásokat kutató műszaki vezetője. “Izgalmasnak tűnnek a kezdeti sikerek, amelyek arra mutatnak, hogy a Stratasys új technológiájával nagyméretű alkatrészek is készíthetők, amelyek alkalmasak autóipari felhasználásra, és megfelelnek az iparág elvárásainak.”

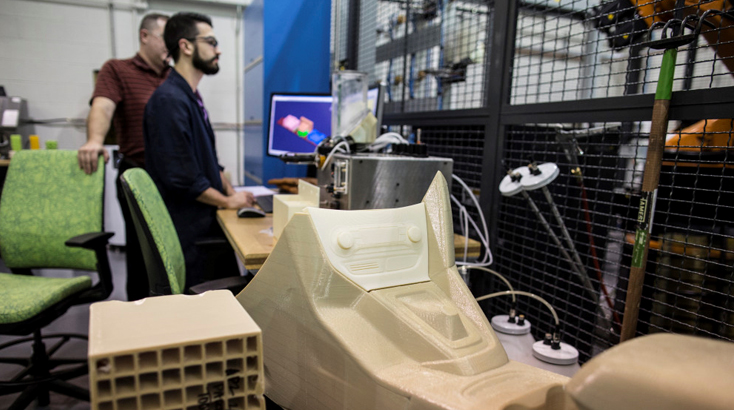

Az új 3D nyomtatórendszer a Ford dearborni Kutatási és Innovációs Központjában működik.

Egy látványosan fejlődő gyártási technológia

Ahogy a 3D nyomtatás egyre hatékonyabbá és olcsóbbá válik, a vállalatok mind több területen alkalmazzák ezt a gyorsan fejlődő technológiát gyártási folyamataikban – legyen szó akár a repülőgépiparról, az oktatásról vagy a gyógyászatról. A Global Industry Analysis Inc. szerint a 3D nyomtatás egyre szélesebb körű elfogadottságát nagyban segíti a kormányzati támogatás, valamint az, hogy a technológia sokat fejlődött a közelmúltban, ami új meg új alkalmazási területeket tár fel. A szervezet jelentése szerint 2020-ra a 3D nyomtatás globális piaca elérheti a 9,6 milliárd dolláros volument.

A 3D nyomtatás az autóipar számára is valós előnyöket kínálhat, hiszen ezzel az eljárással könnyebb alkatrészek készíthetők, ez pedig hozzájárulhat az üzemanyag-fogyasztás csökkentéséhez. Egy 3D nyomtatással készült légterelő például feleannyit sem nyom, mint egy ugyanolyan formájú és méretű fémöntvény.

Ráadásul a 3D nyomtatással sokkal költséghatékonyabban készíthetők el az olyan, kis darabszámú alkatrészek, mint például a prototípusok vagy a versenyautók egyedi részegységei. Emellett a Ford a nagyobb méretű szerszámok legyártására és a vásárlók számára személyre szabott komponensek előállítására is alkalmazhatná a technológiát.

Hogyan működik?

A számítógépes tervező program megadja az alkatrész műszaki adatait a nyomtatót vezérlő számítógépnek, amely elemzi a tervet. Ezután működésbe lép a berendezés, egyszerre csak egy anyagréteget (jelen esetben műanyagot) hordva fel, és ezeket a rétegeket addig építi egymásra, amíg ki nem alakul a kész, háromdimenziós tárgy.

Ha a rendszer érzékeli, hogy az alapanyagot vagy segédanyagot tartalmazó tartály kiürült, egy robotkar automatikusan kicseréli egy teli tartályra. A nyomtató így órákon vagy akár napokon keresztül is megszakítás nélkül működhet.

A 3D nyomtatás előnyei

Bár a 3D nyomtatás még nem elég gyors a tömeggyártáshoz, már most is olcsóbb megoldást kínál a kis darabszámú alkatrészek készítéséhez. Ráadásul ha a folyamatot nem korlátozzák a tömegtermelés megszorításai, az alkatrészek úgy tervezhetők meg, hogy hatékonyabban működhessenek.

A hagyományos eljárásban egy mérnök elkészíti az alkatrész számítógépes modellét, majd hónapokba telik a prototípushoz szükséges szerszámok (pl. az öntőforma) elkészítése. Az új technológiával azonban a Ford napok alatt – és sokkal olcsóbban – legyárthatja ugyanazt az alkatrészt. Egy új szívócsonk prototípusának megalkotása például a korábbi hónapok helyett csupán néhány napba telik, az ezzel járó költségek pedig egy nagyságrenddel alacsonyabbak.

Forrás: Ford Sajtószoba

AJÁNLATOK MAGÁNSZEMÉLYEKNEK | FORD PUMA

AJÁNLATOK MAGÁNSZEMÉLYEKNEK | FORD CAPRI

AJÁNLATOK MAGÁNSZEMÉLYEKNEK | FORD EXPLORER

AJÁNLATOK MAGÁNSZEMÉLYEKNEK | FORD TOURNEO COURIER

AJÁNLATOK MAGÁNSZEMÉLYEKNEK | FORD TOURNEO COURIER

AJÁNLATOK MAGÁNSZEMÉLYEKNEK | FORD PUMA

AJÁNLATOK MAGÁNSZEMÉLYEKNEK | FORD-KUGA